行車輪鍛件鍛造工藝詳解

行車輪鍛件鍛造工藝詳解

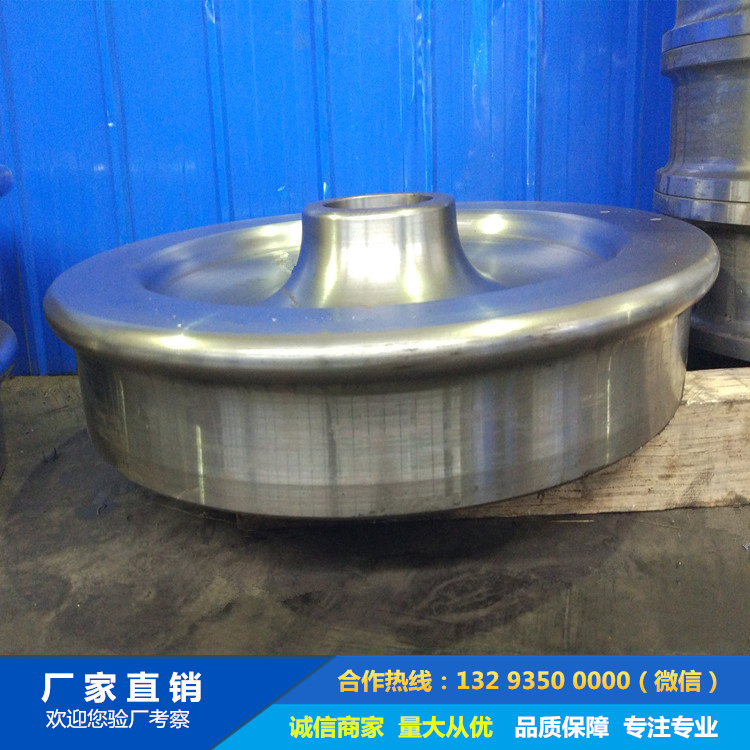

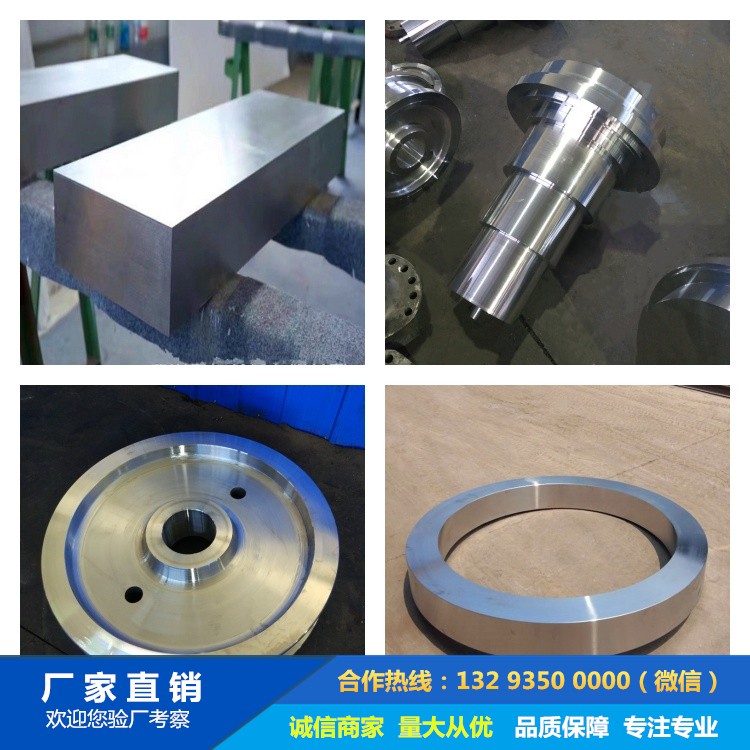

行車輪作為起重機械的核心承重部件,其鍛造工藝直接影響產品的力學性能和使用壽命。以下是行車輪鍛件從原材料到成品的完整鍛造工藝流程及關鍵技術控制要點:

一、原材料準備

坯料選擇

材質:65Mn/42CrMo/34CrNiMo6等合金鋼

規格:直徑Φ200-600mm圓鋼(按輪徑1.2倍選取)

檢測:100%超聲波探傷(UT),硫磷含量≤0.025%

下料工藝

鋸切:冷鋸切割(切口平整,傾斜度≤1°)

重量控制:±0.5%理論重量

二、加熱工藝

分段加熱曲線(以42CrMo為例)

text

復制

室溫→650℃(2h均熱)→850℃(1.5h)→1200℃(始鍛溫度)

關鍵控制

加熱速率:≤200℃/h(大截面坯料)

爐溫均勻性:±15℃(多點熱電偶監控)

氧化控制:氮氣保護(氧化皮厚度≤0.3mm)

三、鍛造工序

鐓粗成形

設備:1600-4000t液壓機

變形量:高度減少50-60%

溫度控制:≥950℃完成鐓粗

沖孔制坯

沖頭直徑:輪轂孔徑的0.7-0.8倍

連皮厚度:30-50mm(后續去除)

馬架擴孔

擴孔次數:3-5次(每次增徑量≤15%)

芯棒溫度:250-300℃(防粘料)

模鍛成形

參數控制標準

終鍛溫度 碳鋼≥800℃,合金鋼≥850℃

模具預熱 200-300℃

飛邊槽厚度 輪緣厚度的10-15%

四、鍛后處理

冷卻控制

碳鋼:堆冷(覆蓋保溫棉)

合金鋼:坑冷(冷卻速率≤30℃/h)

熱處理

正火:880-920℃×2h(細化晶粒)

調質:

text

復制

淬火:850℃油冷(PAG淬火液濃度8-12%)

回火:560℃×4h(水冷防回火脆性)

表面淬火:

高頻淬火(HRC50-55,層深15-20mm)

感應器與踏面間隙3-5mm

五、機械加工

加工流程

mermaid

復制

graph LR

A[粗車] --> B[鉆螺栓孔] --> C[精車踏面] --> D[磨削密封面]

關鍵參數

工序加工余量精度要求

粗車 5-8mm IT12

精車踏面 0.5-1mm 圓度≤0.05mm

磨削 0.1-0.3mm Ra≤0.8μm

六、質量檢測

無損檢測

UT檢測:輪體全截面掃描(Φ2mm平底孔標準)

MT檢測:輪緣及過渡區(無長度≥1.5mm缺陷)

力學性能

項目標準值(42CrMo)

抗拉強度 ≥900MPa

屈服強度 ≥750MPa

沖擊功 ≥45J(-20℃)

尺寸檢測

三維掃描比對:輪廓偏差≤0.15mm

動平衡測試:殘余不平衡量≤G16級

七、常見缺陷處理

缺陷類型產生原因解決措施

折疊 模具圓角不足 增大模具R角至≥15mm

白點 氫致裂紋 鍛后立即去氫退火(250℃×24h)

硬度不均 淬火冷卻不均勻 優化淬火液循環系統

八、工藝創新方向

數值模擬應用

DEFORM軟件優化鍛造流線

Sysweld預測熱處理變形

智能鍛造

紅外測溫實時調控鍛造溫度

機器人自動上下料系統

復合工藝

輪緣激光熔覆耐磨合金

等溫鍛造改善組織均勻性

溫度管控:始鍛1200℃→終鍛≥850℃

變形控制:總鍛造比≥4,多向鍛打

組織優化:正火+調質雙重熱處理

檢測全面:UT+MT+三維掃描

通過嚴格控制上述工藝參數,可確保行車輪鍛件達到:

使用壽命≥10萬小時(額定載荷下)

踏面磨損率≤0.1mm/年

報廢率<0.5%(按JB/T 6396標準)