鍛造車輪的技術條件

鍛造起重機車輪技術條件

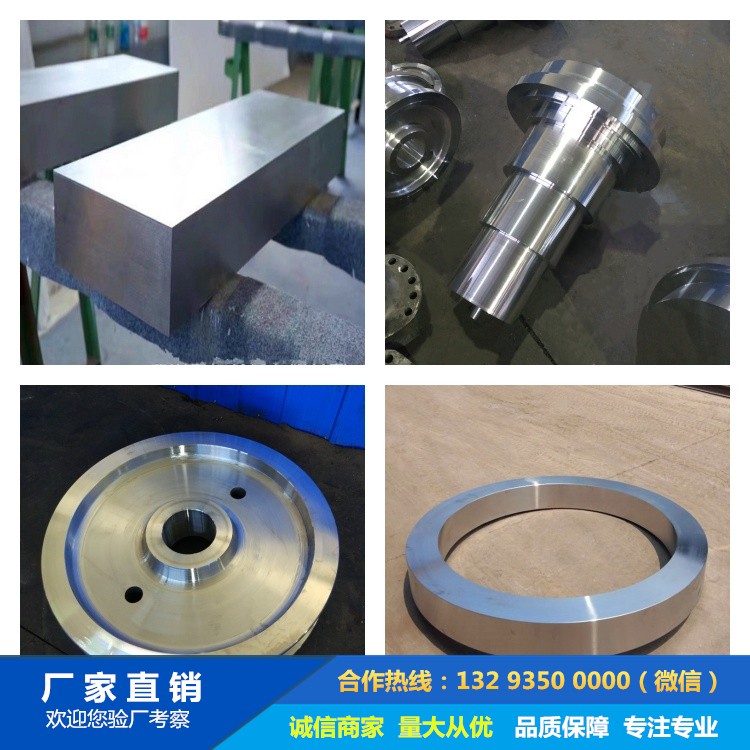

鍛造車輪相比鑄鋼車輪具有更高的強度、更好的抗沖擊性和更長的使用壽命,適用于重載、高速或高工作級別的起重機(如冶金起重機、港口起重機等)。以下是鍛造起重機車輪的詳細技術條件:

1. 材料要求

1.1 材料牌號

優質碳素鋼:45鋼(GB/T 699)、50鋼(高強度)

合金結構鋼:42CrMo(GB/T 3077)、35CrMo(高韌性)

特殊工況:65Mn(高彈性,用于高速車輪)

1.2 化學成分(以42CrMo為例)

元素CSiMnCrMoPS

含量(%) 0.38~0.45 0.17~0.37 0.50~0.80 0.90~1.20 0.15~0.25 ≤0.035 ≤0.035

1.3 材料標準

需提供 材質證明書(化學成分、力學性能)

鍛坯應符合 GB/T 17107《鍛件用結構鋼棒》

2. 鍛造工藝要求

2.1 鍛造方式

自由鍛(適用于單件小批量)

模鍛(適用于批量生產,尺寸精度更高)

2.2 鍛造溫度控制

始鍛溫度:1150~1200℃(避免過熱)

終鍛溫度:≥850℃(防止冷鍛裂紋)

2.3 鍛后處理

正火(細化晶粒,改善切削性能)

去應力退火(消除鍛造殘余應力)

3. 力學性能

項目要求(以42CrMo為例)

抗拉強度(σ?) ≥900 MPa

屈服強度(σ?) ≥650 MPa

延伸率(δ) ≥14%

沖擊韌性(AKV) ≥40J(常溫)

硬度(淬火后) HRC 45-55(踏面)

4. 熱處理要求

4.1 淬火+回火

淬火:850~880℃油淬(確保硬度均勻)

回火:550~600℃(提高韌性,降低脆性)

4.2 表面硬化

感應淬火(適用于踏面,淬硬層深度 ≥15mm)

硬度梯度:表面HRC 50-55,芯部HRC 25-35

5. 尺寸與形位公差

項目允許偏差

車輪直徑(D) ±0.05mm(精密級)

輪緣高度(H) ±0.5mm

踏面寬度(B) ±0.3mm

徑向圓跳動 ≤0.08mm

端面圓跳動 ≤0.05mm

同軸度 ≤0.03mm(高速車輪)

6. 表面質量與無損檢測

6.1 表面質量

踏面:無裂紋、折疊、氧化皮殘留(Ra ≤ 3.2μm)

非工作面:Ra ≤ 6.3μm

6.2 無損檢測

超聲波探傷(UT):按 GB/T 6402,缺陷等級≤Φ2mm

磁粉探傷(MT):按 JB/T 6061,無表面裂紋

7. 裝配與潤滑要求

軸承配合:

軸孔 H7,軸承 k6/m6(過渡配合)

潤滑:

采用 高溫鋰基潤滑脂(如L-XBCHA2)

密封方式:迷宮密封+雙唇油封

8. 適用標準

GB/T 12361《鋼質模鍛件 通用技術條件》

JB/T 6392《起重機車輪》

ISO 4306《起重機 術語和分類》

9. 特殊工況要求

工況特殊要求

冶金起重機 耐高溫(42CrMo+表面淬火)

港口起重機 鹽霧防護(鍍鋅或不銹鋼)

高速起重機 動平衡等級≤G6.3

10. 檢驗與驗收

出廠檢驗:

尺寸檢測、硬度測試、探傷報告

動平衡試驗(高速車輪)

文件要求:

鍛造工藝卡、熱處理記錄、探傷報告、合格證

鍛造起重機車輪鍛件的核心技術條件包括:

優質材料(42CrMo、45鋼等)

精密鍛造(模鍛+熱處理)

高硬度踏面(HRC 45-55,淬硬層≥15mm)

嚴格無損檢測(UT+MT)

高精度裝配(同軸度≤0.03mm)

適用于 重載、高速、高溫等嚴苛工況,確保起重機運行安全可靠。