起重機車輪鍛件圖紙設計要點總結

起重機車輪鍛件圖紙設計要點總結

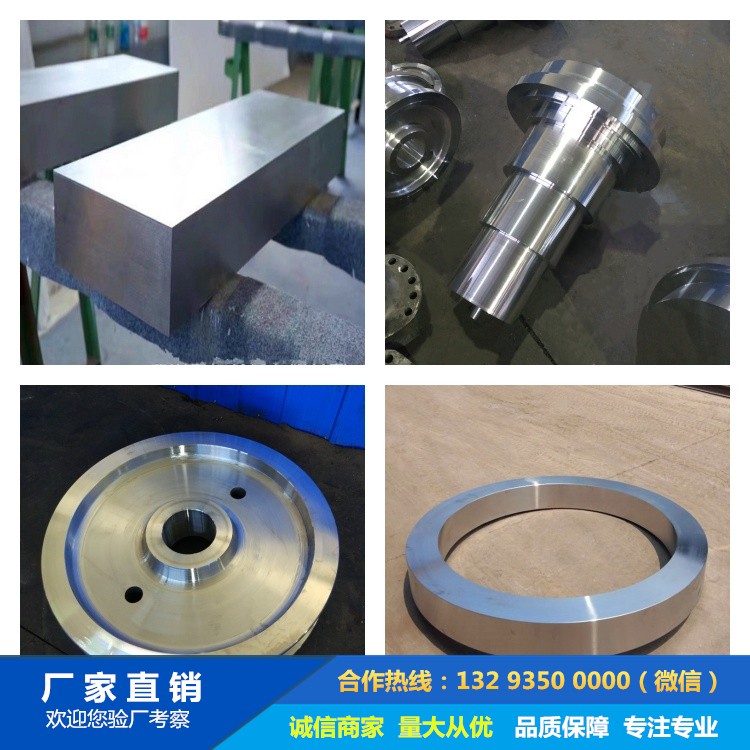

起重機車輪是承重、抗沖擊的核心部件,需滿足高承載、耐磨損、抗疲勞等要求。其設計需嚴格遵循ISO 4306、GB/T 10183等標準,同時兼顧鍛造工藝性與經濟性。以下是關鍵設計要點:

一、材料選擇與標準

1. 常用材料及性能要求

材料牌號執行標準硬度要求沖擊功(-20℃)適用噸位

65Mn GB/T 1222 HB300-350 ≥25J ≤50t

42CrMoA GB/T 3077 HB280-320 ≥35J 50-200t

34CrNiMo6 EN 10083-3 HB320-360 ≥45J >200t

ZG340-640 GB/T 11352 HB240-280 ≥30J 鑄造替代方案

特殊要求:

淬透性:輪緣淬硬層深度≥15mm(高頻淬火)

純凈度:非金屬夾雜物≤1.5級(ASTM E45)

二、結構設計要點

1. 輪緣與踏面關鍵參數

參數設計要求示例(φ800mm車輪)

踏面寬度(B) ≥1.2×軌寬(GB/T 10183) 120mm(軌寬100mm)

輪緣高度(H) 20-25%車輪直徑 160mm

輪緣厚度(T) ≥0.15×車輪直徑 120mm

踏面硬度 HRC50-55(淬火+回火) HRC52±2

2. 輪輻與輪轂設計

輪輻數量:4-6根(根據載荷分布優化)

輪轂孔徑公差:H7級(如φ200H7??·???)

過渡圓角:R≥10%截面高度(防應力集中)

三、鍛造工藝性設計

1. 鍛造比與流線控制

部位最小鍛造比流線方向要求檢測方法

輪緣 ≥4 沿圓周方向 宏觀腐蝕試驗(GB/T 226)

輪輻 ≥3 放射狀分布 超聲檢測(UT)

輪轂 ≥2 平行于軸線 磁粉檢測(MT)

2. 加工余量與公差

尺寸范圍(mm)粗加工余量(mm)精加工公差(GB/T 1801)

直徑≤500 8-10 IT12(±0.15mm)

500-1000 10-12 IT13(±0.25mm)

>1000 12-15 IT14(±0.4mm)

特殊要求:

踏面預留磨削余量(0.3-0.5mm)

輪轂內孔留精鏜余量(1-2mm)

四、熱處理與檢測

1. 熱處理規范

材料類型工藝路線關鍵參數

65Mn 淬火(820℃水冷)+回火(400℃) HRC50-55

42CrMoA 調質(850℃油冷+560℃回火) HB280-320

34CrNiMo6 等溫淬火(鹽浴)+回火 HB320-360

2. 無損檢測要求

檢測方法標準驗收等級適用區域

超聲檢測(UT) JB/T 5000.15 Ⅱ級(Φ2mm平底孔) 全截面

磁粉檢測(MT) ASTM E709 無線性缺陷 輪緣及過渡區

硬度檢測 GB/T 230.1 梯度差≤30HB 踏面至心部

五、圖紙標注規范

1. 關鍵尺寸與公差

踏面直徑:φ800h11(??·22)

輪緣對稱度:≤0.1mm(相對軸線)

輪轂孔圓柱度:≤0.02mm

2. 技術要求示例

plaintext

復制

1. 鍛件按JB/T 6396-2006 Ⅱ級驗收,超聲波檢測符合標準;

2. 踏面高頻淬火層深≥15mm,硬度HRC50-55;

3. 輪輻過渡區圓角R≥15mm,磁粉檢測無缺陷;

4. 動平衡等級G16(ISO 1940-1),殘余不平衡量≤50g·cm。

六、常見設計問題與對策

問題原因解決方案

踏面剝落 淬硬層過淺 增加淬火層深至20mm

輪輻斷裂 鍛造流線中斷 保證鍛造比≥4,UT全檢

輪轂松動 孔徑公差過大 采用H7級公差+液壓脹套裝配

七、特殊工況設計

1. 港口起重機車輪

材料:34CrNiMo6+表面堆焊(Hardox 500)

工藝:激光熔覆耐磨層(HV≥600)

檢測:100%UT+表面裂紋檢測(PT)

2. 冶金高溫環境

選材:ZG40Cr25Ni20(耐熱鑄鋼)

要求:1050℃固溶處理+時效

八、工藝驗證

1. 功能性試驗

試驗類型標準合格指標

靜載試驗 ISO 4306 2.5倍額定載荷無塑性變形

疲勞試驗 GB/T 10183 10?次循環無裂紋

磨損試驗 ASTM G65 磨損率≤0.01g/km

2. 模擬分析

接觸應力分析:驗證踏面與軌道接觸壓力(≤1200MPa)

疲勞壽命預測:10?次循環(Δσ=300MPa)

起重機車輪鍛件設計核心:

踏面耐磨性(硬度+淬硬層深)

結構完整性(輪緣強度、輪輻流線)

動平衡控制(G16級以下)

全流程檢測(UT+MT+硬度梯度)

優化方向:

復合制造:鍛鋼基體+耐磨涂層(如WC-Co噴涂)

智能熱處理:感應淬火深度實時監控(±0.5mm)

輕量化設計:拓撲優化輪輻結構(減重15%-20%)